La Metodologia DMAIC: KPI, Miglioramento Continuo e Casi Aziendali di Successo

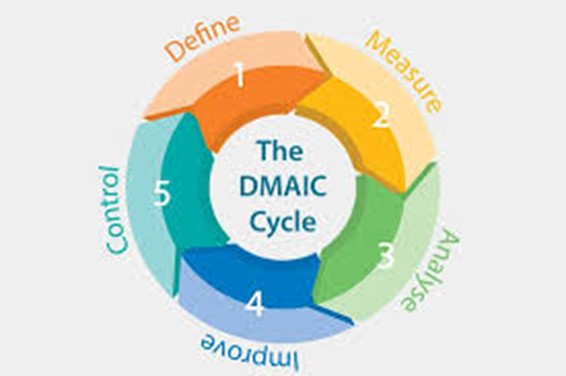

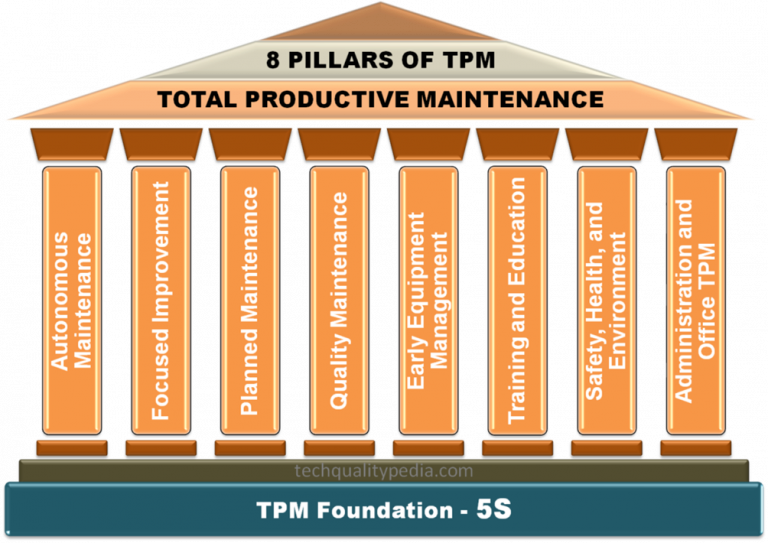

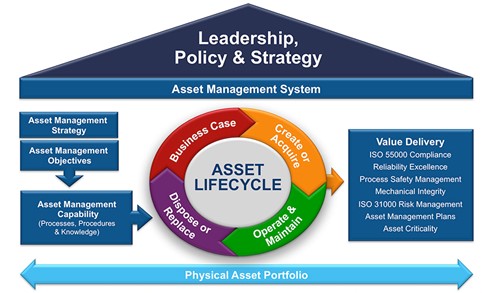

La metodologia DMAIC (Define, Measure, Analyze, Improve, Control) è uno dei pilastri fondamentali del Six Sigma, utilizzata per migliorare i processi, ottimizzare le prestazioni e raggiungere obiettivi misurabili. In particolare, l’applicazione del DMAIC nella gestione degli asset tecnici e dei KPI consente di ottenere miglioramenti concreti, eliminando sprechi e inefficienze. Integrata con la ISO 55000 e l’approccio Total Productive Maintenance (TPM), questa metodologia diventa un motore per la crescita sostenibile e il successo aziendale.

DMAIC e i KPI di Manutenzione: Un Percorso di Miglioramento

La chiave del successo della metodologia DMAIC risiede nella sua struttura rigorosa e nella capacità di trasformare dati complessi in risultati concreti. Ogni fase del DMAIC si collega direttamente alla gestione dei KPI di manutenzione:

- Define: Nella fase di definizione, si stabiliscono gli obiettivi chiari e misurabili legati ai KPI, come la disponibilità degli impianti, il tempo medio tra guasti (MTBF) e il tempo medio di riparazione (MTTR). È cruciale coinvolgere tutti gli stakeholder e identificare i problemi principali da risolvere.

- Measure: La fase di misurazione prevede la raccolta sistematica dei dati sui KPI selezionati. Ad esempio, in un contesto industriale, si misurano i tempi di fermo, i costi di manutenzione e le performance degli impianti. Questi dati diventano la baseline per valutare i miglioramenti.

- Analyze: I dati vengono analizzati per identificare le cause radice dei problemi. Strumenti come il diagramma causa-effetto (Ishikawa) o l’analisi Pareto permettono di individuare i fattori critici che impattano sui KPI. Ad esempio, un’azienda manifatturiera può scoprire che il 70% dei guasti è causato da una cattiva lubrificazione.

- Improve: La fase di miglioramento è dedicata all’implementazione di soluzioni efficaci. In questa fase, si introducono interventi come la manutenzione predittiva, l’automazione dei processi e la formazione del personale. Un esempio pratico è l’installazione di sensori IoT per monitorare in tempo reale la salute degli asset.

- Control: L’ultima fase assicura che i miglioramenti siano sostenibili nel tempo. Si implementano controlli regolari, standard operativi e sistemi di monitoraggio continuo. I KPI vengono utilizzati per verificare il mantenimento delle performance ottimizzate.

Casi Aziendali: Successi Concreti Grazie al DMAIC

Caso 1: Industria Manifatturiera

Una multinazionale manifatturiera, attiva nel settore dello sviluppo, produzione e manutenzione di motori aeronautici e relativi componenti per l’aviazione civile, militare e industriale, ha applicato la metodologia DMAIC per migliorare l’affidabilità dei suoi motori aeronautici. Durante la fase di analyze, l’azienda ha identificato che il 65% dei ritardi nella manutenzione era dovuto a inefficienze nei processi di approvvigionamento dei componenti. Attraverso l’implementazione di nuove procedure e sistemi di monitoraggio (fase improve), l’azienda è riuscita a ridurre i tempi di fermo macchina del 30% e a migliorare significativamente il MTTR, mantenendo gli obiettivi grazie alla fase control.

Caso 2: Utility Energetica

Adottando il DMAIC per ottimizzare la gestione degli asset critici nelle sue centrali elettriche, in linea con i principi della ISO 55000, una multinazionale attiva nel settore utility ha notato attraverso l‘analisi dei KPI, come la disponibilità operativa e l’efficienza degli impianti fossero causati da guasti ripetuti e manutenzioni non pianificate. Implementando soluzioni basate sulla manutenzione predittiva e l’installazione di sensori IoT, l’azienda ha migliorato la vita utile dei componenti del 20% e ridotto i costi di manutenzione straordinaria del 15%.

Caso 3: Settore Alimentare

Uno dei principali leader nel settore alimentare ha applicato la metodologia DMAIC per migliorare le linee di confezionamento dei prodotti. Analizzando i KPI legati ai tempi di fermo e ai difetti di produzione, si è scoperto che i guasti erano causati da una manutenzione insufficiente delle macchine. Con l’introduzione della manutenzione autonoma (TPM) e della formazione specifica per gli operatori, Nestlé è riuscita a ridurre i fermi macchina del 35% e a migliorare l’efficienza complessiva delle linee produttive.

La metodologia DMAIC come metodologia abilitante per ISO 55000 e TPM

La norma ISO 55000 fornisce un quadro di riferimento per la gestione degli asset lungo tutto il loro ciclo di vita. Il DMAIC supporta l’implementazione dei principi ISO attraverso un approccio basato sui dati e sul miglioramento continuo. Ogni fase del DMAIC si allinea con l’approccio strategico della ISO 55000, garantendo il valore a lungo termine degli asset.

Allo stesso tempo, il TPM si integra perfettamente con il DMAIC, promuovendo una manutenzione proattiva e coinvolgendo tutto il personale aziendale. La fase Improve del DMAIC riflette il miglioramento continuo promosso dal TPM, mentre la fase Control assicura che gli standard siano mantenuti nel tempo.

Conclusioni

La metodologia DMAIC è uno strumento potente per migliorare i processi di manutenzione e gestione degli asset tecnici. Attraverso l’analisi sistematica dei KPI, il DMAIC consente di individuare inefficienze, implementare soluzioni efficaci e garantire risultati sostenibili. Integrato con le linee guida della ISO 55000 e i principi del TPM, il DMAIC rappresenta un approccio completo per ottimizzare le risorse aziendali e promuovere il miglioramento continuo.

I casi aziendali reali illustrano come l’applicazione concreta del DMAIC abbia portato a risultati significativi: riduzione dei costi, aumento dell’efficienza operativa e miglioramento della disponibilità degli asset. Monitorare e migliorare i KPI non è solo una necessità, ma una strategia vincente per affrontare le sfide competitive del mercato moderno.