Il Total Productive Maintenance (TPM) è una strategia di gestione degli impianti progettata per massimizzare l’efficienza operativa delle macchine e delle attrezzature produttive. Nato in Giappone negli anni ’70, il TPM è diventato un pilastro fondamentale per le aziende che mirano a migliorare la produttività, ridurre i costi di manutenzione e garantire l’affidabilità delle operazioni.

Cosa è il TPM?

Il TPM è un sistema che integra tutte le attività legate alla manutenzione, coinvolgendo non solo i tecnici specializzati, ma anche gli operatori di linea, i manager e tutti i dipendenti. L’obiettivo principale è raggiungere la condizione di zero perdite, che include:

- Zero guasti

- Zero difetti di produzione

- Zero incidenti

- Zero tempi di inattività non pianificati

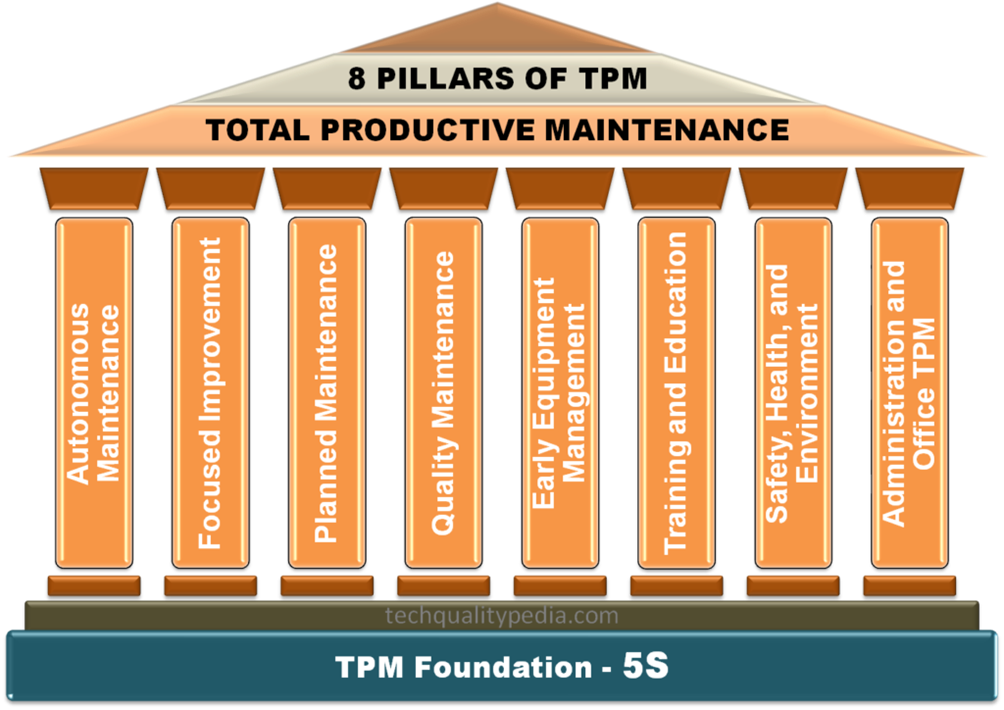

Il TPM si basa su otto pilastri fondamentali, ciascuno progettato per affrontare un aspetto specifico della gestione degli impianti:

- Manutenzione autonoma: Gli operatori delle macchine vengono formati per eseguire ispezioni e manutenzioni di base, riducendo la dipendenza dai tecnici specializzati.

- Manutenzione pianificata: Pianificazione di interventi di manutenzione in modo strategico per evitare guasti imprevisti e minimizzare i tempi di fermo.

- Miglioramenti focalizzati: Identificazione e risoluzione delle cause principali delle inefficienze tramite iniziative di miglioramento continuo.

- Formazione e sviluppo delle competenze: Addestramento di tutti i dipendenti per garantire che abbiano le competenze necessarie per contribuire agli obiettivi del TPM.

- Gestione degli impianti: Progettazione e acquisto di macchinari affidabili e di facile manutenzione.

- Qualità integrata: Prevenzione dei difetti durante il processo produttivo grazie al controllo costante delle macchine e alla loro ottimizzazione.

- Sicurezza, salute e ambiente: Creazione di un ambiente di lavoro sicuro e sostenibile, riducendo i rischi legati a incidenti e problemi ambientali.

- TPM negli uffici: Estensione dei principi del TPM anche alle attività amministrative per migliorare l’efficienza complessiva.

L’implementazione del TPM porta a numerosi vantaggi per le aziende:

- Miglioramento dell’OEE (Overall Equipment Effectiveness): L’OEE è un indicatore chiave di prestazione che misura l’efficienza complessiva delle macchine. Il TPM mira a massimizzare questo parametro riducendo le perdite.

- Riduzione dei costi di manutenzione: Interventi preventivi e correttivi strategici riducono i costi complessivi associati ai guasti.

- Maggiore produttività: Meno guasti e tempi di inattività si traducono in una produzione più fluida e veloce.

- Coinvolgimento del personale: Il TPM promuove una cultura aziendale inclusiva, valorizzando le competenze di tutti i dipendenti.

- Sicurezza migliorata: Riduzione del rischio di incidenti grazie a macchine meglio mantenute e ambienti di lavoro più sicuri.

Casi Aziendali di Successo

Caso 1: Toyota – Pioniere del TPM

Toyota, considerata la pioniera del TPM, ha introdotto questa metodologia nei propri stabilimenti per migliorare la produttività e l’affidabilità degli impianti. Implementando pratiche di manutenzione autonoma e miglioramenti focalizzati, Toyota ha ridotto drasticamente i tempi di fermo macchina e i difetti di produzione. Grazie al TPM, l’azienda ha raggiunto:

- Aumento dell’OEE del 20%;

- Riduzione dei difetti di produzione del 40%;

- Coinvolgimento attivo degli operatori nella gestione quotidiana della manutenzione.

Questo successo ha reso il TPM un pilastro centrale del Toyota Production System (TPS) e un esempio di eccellenza a livello globale.

Caso 2: Settore Alimentare

Un’azienda leader nel settore alimentare ha applicato il TPM nei suoi impianti di produzione alimentare per migliorare l’efficienza delle linee di confezionamento. L’implementazione ha coinvolto team multifunzionali e l’introduzione della manutenzione autonoma e della manutenzione pianificata. I risultati ottenuti includono:

- Riduzione dei tempi di fermo macchina del 35%;

- Incremento dell’OEE fino al 90% in alcune linee produttive;

- Maggiore sicurezza sul lavoro, con una riduzione degli incidenti del 25%.

L’azienda è riuscita a trasformare le sue operazioni, migliorando sia la qualità del prodotto finale che l’affidabilità degli impianti.

Caso 3: Settore Siderurgico

Nel settore siderurgico, una multinazionale ha adottato il TPM per ottimizzare l’efficienza dei suoi impianti di produzione. L’azienda ha introdotto programmi di manutenzione predittiva, utilizzando sensori IoT per monitorare in tempo reale lo stato delle apparecchiature critiche. I benefici ottenuti sono stati:

- Riduzione dei guasti non pianificati del 30%;

- Miglioramento del MTTR (tempo medio di riparazione) del 20%;

- Aumento della produttività del 15% grazie a interventi tempestivi e mirati.

Questo caso ha dimostrato come l’applicazione del TPM, unita alla tecnologia predittiva, possa migliorare significativamente la continuità operativa.

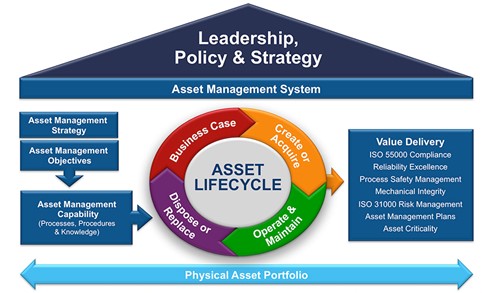

ISO 55000 e TPM: Una Visione Integrata

La norma ISO 55000 stabilisce linee guida per la gestione ottimale degli asset lungo il loro ciclo di vita. Il TPM si allinea perfettamente a questa visione, concentrandosi sull’ottimizzazione delle prestazioni degli impianti e sulla riduzione dei costi associati alla manutenzione. L’integrazione tra TPM e ISO 55000 offre un approccio completo e strategico per:

- Massimizzare il valore degli asset;

- Garantire la sostenibilità dei miglioramenti;

- Promuovere una cultura aziendale focalizzata sul miglioramento continuo.

Conclusioni

I benefici del Total Productive Maintenance (TPM) sono evidenti. Attraverso la riduzione dei tempi di fermo, l’aumento dell’OEE e il miglioramento della qualità, il TPM si rivela uno strumento fondamentale per ottimizzare la gestione degli impianti e promuovere l’efficienza operativa.

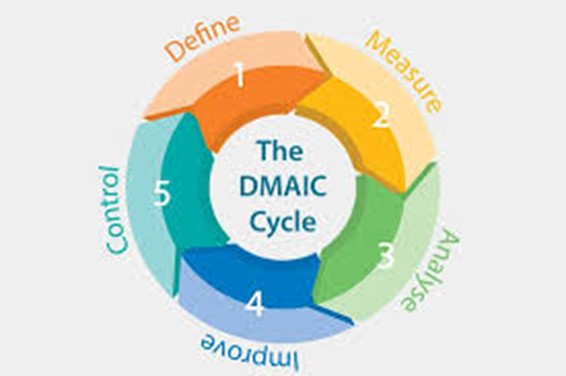

Integrato con le linee guida della ISO 55000, il TPM non solo garantisce prestazioni migliori, ma rappresenta una strategia a lungo termine per la crescita sostenibile delle organizzazioni. Inoltre, l’applicazione della metodologia DMAIC può essere uno strumento complementare cruciale per raggiungere risultati concreti nella gestione dei KPI e degli asset tecnici.